一、规格尺寸及偏差检查

涂附磨具和其它产品一样,为了方便工业生产和用户的使用,产品规格尺寸有一定标准,

页状产品——砂页最常用的标准规格是

• 230×280、115×280、115×140、140×230、93×230、70×230、70×115;

• 宽和长的极限偏差均为±3,单位均为毫米。

卷状产品

• 砂卷的宽度的标准尺寸和极限偏差

• 宽度基本尺寸:12.5、15、25;极限偏差±1;

• 宽度基本尺寸:35、40、50、80、93、100、115、150、200、230、300、600;极限偏差±2;

• 宽度基本尺寸:690、920、1370;极限偏差±3。

• 长度的基本尺寸为25000、50000mm;极限偏差均为±1%。砂卷的表示方法是宽×长,单位均为毫米。

带状产品

• 砂带的宽度

• 基本尺寸:6、10、14、20、25、30、40、50;极限偏差:±1;

• 基本尺寸:60、65、75、100、120、150、200、250、300、400、630、930 ;极限偏差:±2;

• 基本尺寸:1100、1120、1150、1300、1320、1350、1400;极限偏差:±3。

• 砂带周长

• 砂带宽度≥1000mm时为5mm;

• 砂带宽度<1000mm时为3mm。

• 周长基本尺寸:1900、2100、2200、2500、2620、2800、3150、3200、3250、3800、3810;极限偏差:±10。

• 周长基本尺寸:330、400、410、450、457、480、520、533、550、560、610、620、750、760、800、860、900、1000;极限偏差:±3;

• 周长基本尺寸:1100、1120、1200、1250、1500、1600、1650、1750、1800、1850、1900、2000、2100、2200、2250、2300、2500、3000、3500、4000;极限偏差:±5;

• 周长基本尺寸:5000 ;极限偏差:±10;

• 周长基本尺寸:6000、6500、7000、7100、7200、7500、7600、7700、7800、8000、8500、9000;极限偏差:±20。

• 砂带宽度≤1000mm

• 砂带长度>1000mm

• 砂带的两边长度差

盘状产品 (表示方法外径×孔径,单位均为毫米)

• 砂盘的外径

• 外径基本尺寸80、100、115;极限偏差 ±1.5;

• 外径基本尺寸125、140、150、180、200、235、250 ±2 ;极限偏差+1.0

• 外径基本尺寸200、235;极限偏差:±3。

• 砂盘的孔径

• 孔径基本尺寸:8、12、22、408、12、22、40;极限偏差:﹢1.0.

• 砂盘的外径和孔径尺寸组合

• GB/T 19759-2005是涂附磨具砂盘的国家标准。它规定了砂盘的基本尺寸、公差和标记。它适用于机动或手持磨削机使用的砂盘。该标准采用了ISO 21950:2001国际标准。该标准定义了两种类型的砂盘:A型和B型。A型砂盘在中心有一个圆孔,B型砂盘在中心周围有多个孔。该标准提供了两种类型的砂盘的外径和孔径尺寸组合的表格。例如,对于A型砂盘,外径可以是100 mm、115 mm、125 mm、150 mm、180 mm或230 mm,孔径可以是16 mm或22 mm。对于B型砂盘,外径可以是125 mm或150 mm,孔径可以是8 mm或10 mm。孔的数量和排列根据外径的不同而不同。

• GB/T 19759-2005

• 检测器具

• 标准气候,温度::20℃±2℃;相对湿度:65%±5%。

• 尺寸规格的检查采用钢直尺、钢卷尺、游标卡尺或千分尺等测量。

• 产品尺寸规格的检查,应预先将产品在标准气候条件下放置24小时后,再进行测试。

二、外观缺陷检查

涂附磨具的外观缺陷主要有如下几种

砂团

指产品某一部位之砂面高出于其它部位之砂面者。

缺砂:

指产品某一部位没有磨料。

胶斑:

指砂面局部磨粒被胶埋没。

折印:

指砂面与砂面或背面与背面完全重合所造成的痕迹

复胶过厚:

指砂面上磨粒之间应有的空隙被复胶所填塞,形成砂面不应有的某种程度的部分或全部发亮。

背面胶边:

指基材背面的误涂胶现象。

破裂:

指产品某部位破损或开裂。

透胶:

指由于胶液透过基材而造成的产品背面的胶痕。

卷曲:

指基材变形造成产品凹凸不平。

分层:

指纸板(钢纸)与纸板(钢纸)之间或纸板(钢纸)与粘结剂之间的分层。

未溶木浆渣:

指纸基材原有的未溶木浆渣。

接头缺陷:

砂带、砂套等涂附磨具接头部位的缺陷,包括接头破裂、粘合不牢、不紧密、不平整和突出胶层等。

标志不全:

指产品名称、磨料材质粒度、注册商标、生产厂名等标志不全者。

检测方法

外观缺陷影响着涂附磨具的质量。由于涂附磨具的品种、形状不同,影响大小也不相同,因此不同的涂附磨具品种对外观缺陷有不同的标准和要求。

外观缺陷是凭肉眼直观进行检查的。

三、磨削性能测试

涂附磨具是用于磨削加工的专用工具之一,因此其磨削性能的好坏,是衡量它的质量优劣的最重要的指标。

影响涂附磨具磨削性能的主要因素是涂附磨具的三要素:基材、磨料和粘结剂,及其它们的组合形式。因此,在磨具的生产过程中,主要根据不同的产品及用户的需要,对三要素及其彼此的组合形式作出必要的规定,即质量标准和工艺,并进行严格的质量检查,涂附磨具产品就会达到一定的磨削性能要求。

由于涂附磨具的品种繁多,使用对象和磨削方式更是千变万化,想对涂附磨具产品进行全面的磨削性能检查显然是办不到的。一般来说,可以选择某种形式的测试,从一些比较简单的测试结果,推断出涂附磨具产品的磨削性能的好坏来。

1 磨削性能测试

添加实验条件

2 磨削性能指标

不论磨削性能测定仪的形式如何,它们都要控制相同的磨削条件,如转速、磨削方式、磨削压力、试件等,然后比较在相同磨削时间内试件的磨除量,比较在相同磨削时间后试样的脱砂量,比较试样在丧失使用价值时或达到相同脱砂量的磨削时间——寿命。因此通过磨削检查,可得出如下磨削性能指标:

1)磨削量Ww

表示在一定时间内磨去的标准材料的重量,以克表示。

2)脱砂量Ws

表示在磨削一定时间后,涂附磨具试样的损耗量,以克表示。

3)涂附磨具的耐用度或使用寿命T

涂附磨具从开始使用到丧失使用价值(或达到一定脱砂量)为止的累计时间,以小时或分钟表示。

4)磨削比G

单位脱砂量所磨去标准材料的重量。磨削比越大,磨削性能愈好。

G=Ww/Ws

5)磨削率Z

表示单位时间所磨去标准材料的重量,磨削率越大,表示磨削愈快。

Z=Ww/T

通过以上磨削性能指标的公析,就可以比较客观的评价某种涂附磨具产品的内在质量来。

四 拉伸强度和伸长率测定

• 抗拉强度是产品所能承受的最大拉力,单位为kN/m。

• 伸长率是拉伸试验中试样长度的增加值,以对原试样长度的百分率表示。

• 在进行产品测试时,抗拉强度是指一定宽度的试样所能承受的最大张力(牛顿)。

• 伸长率是指一定宽度的试样受到一定拉力(或直至断裂)时的伸长,以对原来试样长度的百分率来表示。

• 抗拉强度和伸长率是涂附磨具产品的一项十分重要的力学性能指标,没有足够的强度,涂附磨具产品是无法承受磨削应用所赋予的张力、压力、冲力的。

• “JB/T7424-2007涂附磨具抗拉强度和伸长率测定方法”标准规定了涂附磨具的抗拉强度及伸长率的测定方法。

• 抗拉强度和伸长率是在抗拉强度试验机上同时测定的。

• 伸长率有两种

• 一种是断裂伸长率,即直至断裂时的伸长率;

• 另一种是一定拉力的伸长率,根据产品的不同规格,拉力可以分为600、900、1200N三种。

五 植砂量测定

磨料是涂附磨具的核心,无论是从产品的设计,还是产品的检测,植砂量都是至关重要的。

我国标准“JB/T10043-2012分离涂附磨具磨料的方法”规定了各种涂附磨具(不适用于以玻璃砂为磨料的砂纸)植砂量的测定方法,规定了分离涂附磨具磨料时使用的试剂、设备、仪器以及试样的制备和试验程序。

该标准适用于动物胶粘结、半树脂粘结、全树脂粘结、耐水粘结的涂附磨具。根据该标准,可以测出涂附磨具的植砂量(或者叫做磨料含量、砂结比等)

六 涂附磨具重量测定

重量是以每平方米涂附磨具的质量来表示的,单位是$g/m^3$。重量测定仪器的精确率应为小数点后两位。

七 涂附磨具厚度测定

即涂附磨具产品的厚度,单位是mm。厚度测定采用厚度计或千分卡,精确至小数点后两位。

八 涂附磨具耐水性测定

涂附磨具的耐水性检查仅限于耐水产品。将涂附磨具试样放入一定温度的水中,浸泡一定时间,测定其吸水性、抗拉强度和伸长率以及磨削性能等,与不浸水的测试结果进行比较,即可反映出该试样的耐水性来。

九 涂附磨具柔软性测定

1. 柔软性是指涂附磨具可以任意弯曲的程度。

2. 通常是将涂附磨具试样,砂面朝上,背面紧贴不同直径(10、20、30、40、50mm)的一组圆棒,绕圆棒的曲面缓慢作180°弯曲,用肉眼或放大镜检查试样砂面裂纹情况。如无明显裂纹,即表示柔软性检查通过,以此圆棒的直径来表示试样的柔软性。显然,试样通过圆棒的直径愈小,柔软性愈好。

3. 由于环境的温度、湿度将会影响以上指标测定的准确性,因此在测定前应将试样预先放在20℃±2℃,65%±5%相对湿度(标准气候的空气中保持24个小时。

十 涂附磨具的回转试验

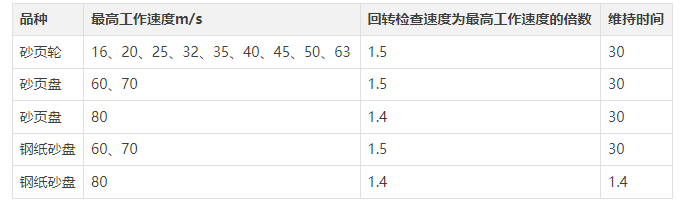

1. 对于钢纸砂盘、砂页轮、砂页盘等在高速旋转下使用的涂附磨具,为了使用的安全,都有一个最高工作速度的技术要求,以磨具的周边速度m/s表示。产品在出厂前都要做回转试验,采用高速回转试验机,回转检查速度应该高于最高工作速度,并维持一定时间不破裂、不脱片。

2. 我国标准对钢纸砂盘、砂页轮、砂页盘的回转检查速度都有具体的规定,见下表。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号